Upptäck hur 5S-metoden kan hjälpa ditt företag att skapa en ren, säker och effektiv arbetsmiljö genom att organisera, systematisera och standardisera arbetsprocesser.

Vad är 5S?

5S-metoden är en lean management-teknik och används även inom Toyota Production System (TPS). Målet är att organisera och optimera arbetsplatser för att förbättra säkerhet, kvalitet, produktivitet och effektivitet samtidigt som ordning och renlighet upprätthålls. ”5S” kommer från fem japanska termer som representerar metodens steg:

- Seiri (Sortera) – Sortera bort och ta bort allt som inte är nödvändigt.

I detta steg rensas arbetsplatsen på onödiga saker som verktyg, material eller anteckningar. Endast det som behövs behålls för att skapa en ren och effektiv miljö.

- Seiton (Systematisera) – Ordna det som är kvar.

Målet är att arrangera de återstående föremålen så att de är lättillgängliga. En strukturerad och organiserad arbetsplats bidrar till effektiviteten.

- Seiso (Städa) – Regelbunden rengöring av arbetsplatsen.

Detta steg handlar om att upprätthålla en säker och trivsam miljö genom regelbunden städning. Renlighet bidrar till både säkerhet och att upptäcka fel i tid.

- Seiketsu (Standardisera) – Inför standarder och processer.

Genom att standardisera arbetsmetoder och procedurer bibehålls resultaten från de första tre stegen. Detta ger klarhet och enhetlighet i arbetsflöden.

- Shitsuke (Självdisciplin) – Följa standarder för kontinuerlig förbättring.

I detta steg handlar det om att följa de uppsatta standarderna och kontinuerligt förbättra arbetsprocesserna. Förändringarna ska bli en del av det dagliga arbetet.

Tillsammans bidrar dessa fem steg till att skapa en välorganiserad, säker och effektiv arbetsplats. 5S-metoden främjar en kultur av ständiga förbättringar (Kaizen) och är en integrerad del av lean management.

Varför 5S?

5S-metoden har stor betydelse för företag, särskilt när det gäller effektivitet, produktivitet, kvalitetsledning och arbetssäkerhet. Här är några av fördelarna med 5S-metoden:

- Ökad effektivitet: Genom att sortera (Seiri), systematisera (Seiton) och standardisera (Seiketsu) arbetsmiljön optimeras arbetsflödet. Detta leder till minskat slöseri och kortare söktider.

- Kostnadsbesparingar: 5S minimerar slöseri i form av överflödigt lager, onödiga transporter eller ineffektivt arbete. Detta bidrar till att sänka kostnaderna och förbättra lönsamheten.

- Kvalitetsförbättring: Standardisering (Seiketsu) skapar enhetliga och pålitliga arbetsflöden, vilket innebär förbättrad produkt- eller servicekvalitet.

- Arbetssäkerhet: Regelbunden städning (Seiso) och systematisk ordning (Seiton) hjälper till att identifiera och eliminera potentiella faror, vilket minskar risken för olyckor.

- Medarbetarnas engagemang och motivation: Genom att engagera medarbetarna i 5S-processen ökar deras delaktighet och bidrag till förbättringar, vilket leder till högre arbetsmoral och trivsel.

- Kundorientering: Genom standardisering och kvalitetsförbättring kan företag arbeta mer kundfokuserat, vilket ökar kundnöjdheten och konkurrenskraften.

- Kontinuerlig förbättring: Genom att etablera 5S-principerna som en daglig rutin (Shitsuke) skapas en kultur av ständiga förbättringar.

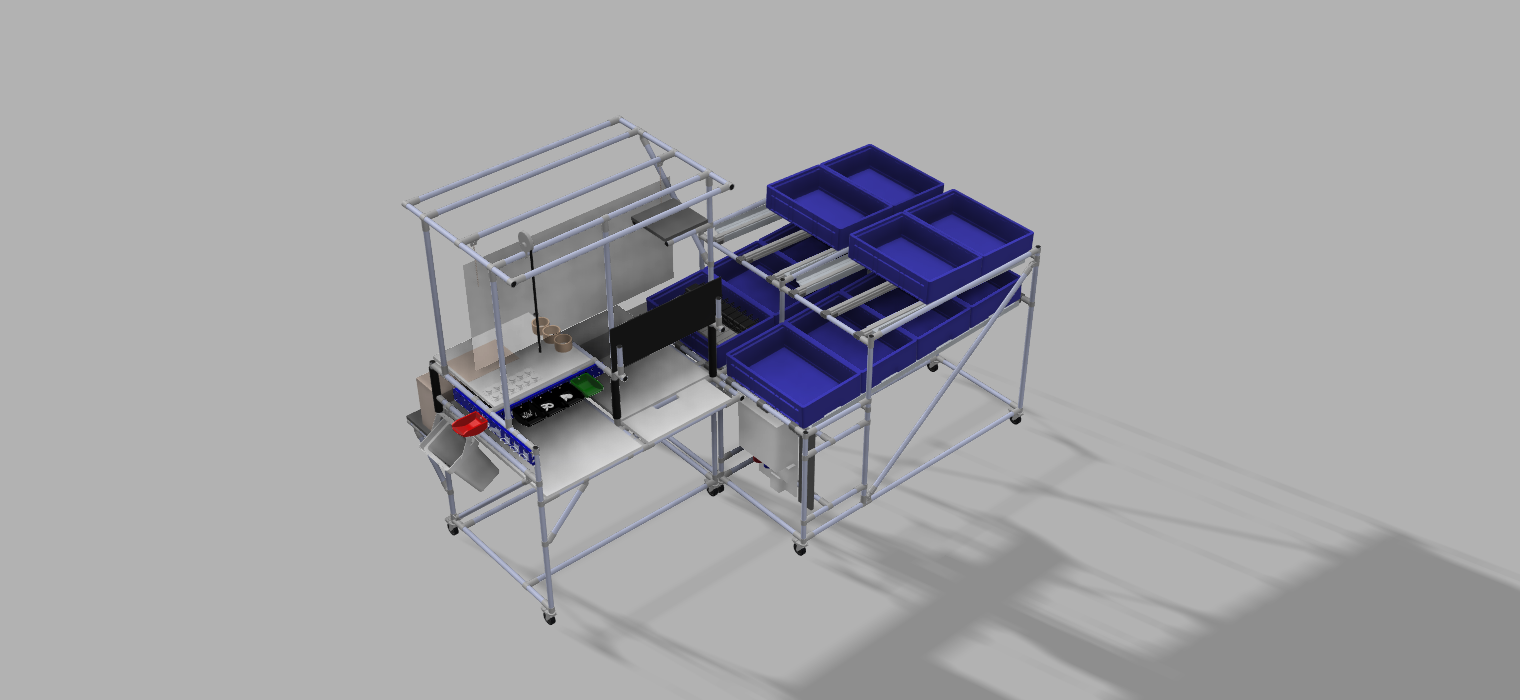

Hur kan Virtual Manufacturing hjälpa till med 5S-metoden?

På Virtual Manufacturing kan vi hjälpa ert företag att implementera 5S-metoden genom att erbjuda rådgivning, utbildning och tekniska lösningar som stöder varje steg i processen. Vi arbetar nära våra kunder för att säkerställa att arbetsplatsoptimering inte bara sker en gång, utan blir en del av den dagliga rutinen – det vi kallar The Virtual Way. Vi hjälper er att skapa en hållbar förbättringskultur som ger resultat.